港口碼頭散貨轉運真空清掃系統設計是一個zhuan ye性很強的工程領域,旨在高效、環保地收集轉運過程中(如卸船、裝船、堆取料、皮帶機轉運點等)散落的物料(如煤炭、礦石、糧食、化肥等),減少物料損耗、改善工作環境、滿足環保要求并降低二次揚塵。以下是其設計的關鍵要素和步驟:

一、 系統核心目標

高效收集: 快速、徹底地收集散落的物料。

環保達標: 顯著降低作業區域的粉塵濃度,滿足國家和地方的環保排放標準。

物料回收: 將收集的物料有效回收利用,減少經濟損失。

安全可靠: 系統運行安全穩定,適應港口惡劣環境(潮濕、鹽霧、振動、大溫差)。

操作維護簡便: 易于操作、監控和維護,降低運行成本。

經濟性: 在滿足功能的前提下,優化投資和運行成本(能耗、維護)。

二、 系統主要構成

一個典型的港口散貨轉運真空清掃系統通常包括以下核心部分:

吸塵單元:

吸嘴/吸口: 設計是關鍵!需根據不同應用場景(皮帶機落料點、地面、車廂/船艙清掃)設計專用吸嘴。

皮帶機轉運點: 通常為條形吸口,覆蓋落料軌跡,配合密封罩。考慮物料特性(粒度、比重、濕度)設計風速和開口形狀,防止堵塞。

地面清掃: 手推式、駕駛式或固定式吸嘴。需耐磨、抗沖擊,可能配備刷子或刮板輔助。

車廂/船艙清掃: 通常為手持或車載式伸縮軟管和專用吸頭。

密封罩/圍擋: 在揚塵點(如皮帶機頭部、堆取料機斗輪處)設置有效的局部密閉罩,限制粉塵擴散范圍,提高吸塵效率。密封性是關鍵。

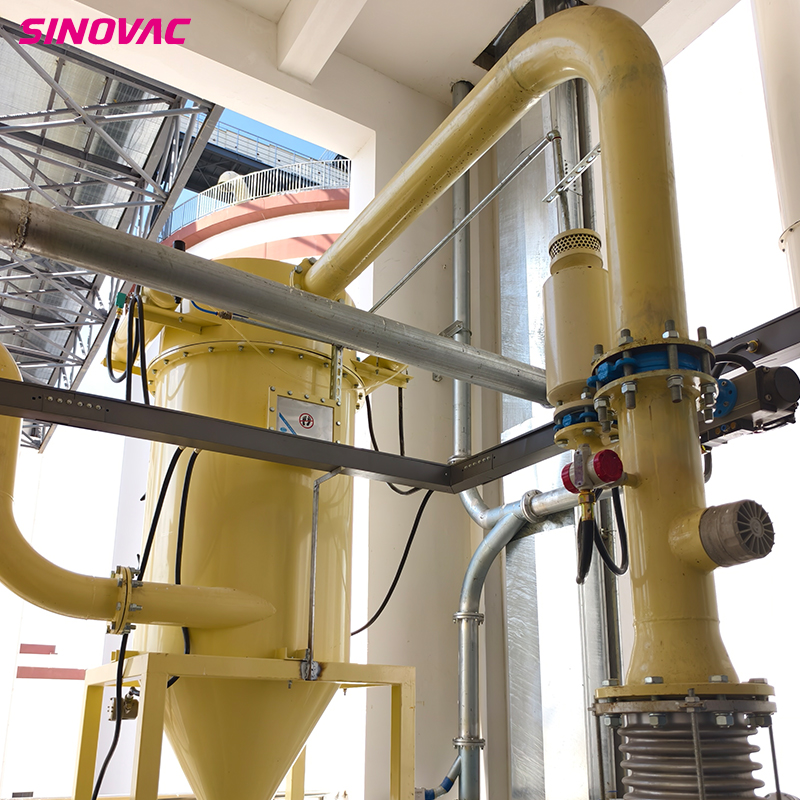

管網系統:

管道: 輸送含塵空氣的通道。材料需耐磨、耐腐蝕(常用碳鋼噴涂耐磨涂層、不銹鋼、超高分子量聚乙烯)。管徑根據風量、風速和物料特性計算確定。

風速設計: 必須保證*低輸送風速,防止物料在管道內沉積堵塞。不同物料所需*低風速差異很大(如煤粉約18-20m/s,鐵礦粉約22-25m/s,糧食可能低些但需防爆)。

管路布局: 力求短、直、順,減少彎頭數量(尤其避免水平90°彎頭),彎頭采用大曲率半徑。考慮坡度,便于可能的物料自流。設置必要的清灰口。

閥門: 用于系統調節、分區控制(降低能耗)、維護隔離(如氣動或手動蝶閥、插板閥)。

分離與過濾單元:

一級分離(預分離器): 通常為旋風分離器。利用離心力分離大部分(通常80%-95%)粗顆粒物料,減輕后續過濾器負擔,降低磨損。設計需根據風量、物料特性優化,保證分離效率和低阻力。

二級過濾: 核心凈化設備,處理預分離后的含細粉塵氣流。常用類型:

脈沖噴吹布袋除塵器: *常用。過濾精度高,適應性強。濾料選擇至關重要(需考慮耐溫、防潮、防油、防靜電、耐磨、過濾精度)。防爆設計(泄爆片、隔爆閥)對于煤、糧食、硫磺等物料是必須的。

濾筒除塵器: 結構緊湊,過濾面積大,維護相對方便。同樣需注重濾材選擇和防爆。

灰斗與排灰裝置: 收集分離和過濾下來的物料。灰斗需有足夠容量和傾角(>60°),防止搭橋。排灰裝置(旋轉卸料閥、雙翻板閥等)需密封性好,防止漏風,并能將物料順暢排出到指定位置(回收料斗、皮帶機等)。

真空動力單元:

真空風機: 系統“心臟”。提供克服管網阻力、分離過濾設備阻力和維持吸口負壓所需的風量和負壓(真空度)。

選型關鍵: 根據系統總風量、總阻力(計算得出)和所需負壓選型。通常選用高壓離心風機或羅茨風機。

離心風機: 效率較高,噪音相對低,但風壓相對羅茨風機低些,風量隨阻力變化較大。適用于風量大、阻力中等的系統。

羅茨風機: 提供恒定的風量(容積式),風壓高且穩定,特別適合長距離輸送或阻力波動大的系統,但噪音大、效率稍低。是港口高負壓大吸力系統的首選。

變頻控制: 強烈推薦!根據實際需求(如開啟的吸點數量)調節風機轉速,大幅降低能耗和噪音。

物料回收與輸送:

收集的物料需有效回收利用。常見方式:

排入下層皮帶機(*常見、*經濟)。

排入小型收集料斗,定期由抓斗或裝載機清運。

通過氣力輸送或螺旋輸送機送回主流程。

設計需保證回收路徑順暢,避免二次堵塞或揚塵。

控制系統:

核心功能:

風機啟停、變頻控制。

脈沖清灰控制(定時、定壓差)。

閥門(分區控制閥、卸灰閥)開關控制。

系統運行參數監控(風機狀態、各點負壓、壓差、溫度等)。

故障報警與聯鎖保護(高溫、超壓差、卸灰閥故障等)。

要求: 自動化程度高,操作界面友好(HMI),具備數據記錄和遠程監控能力。防塵、防潮設計。

三、 設計關鍵步驟與要點

需求分析與現場勘查:

明確清掃范圍和對象(具體設備、區域)。

確定物料種類、特性(粒度分布、密度、濕度、粘性、爆炸性、磨損性)。

了解轉運工藝、作業頻率、揚塵點位置和揚塵特性。

評估現場空間布局、電源、壓縮空氣源、回收物料去向等條件。

確定環保排放標準和要求。

系統風量與負壓計算:

風量計算: 確定每個吸塵點的控制風速(根據密封罩形式和開口大小計算所需風量)或經驗值。將所有吸點的風量(考慮同時使用系數)相加得到系統總風量。

負壓計算:

計算管網阻力(沿程阻力 + 局部阻力)。

計算一級分離器阻力。

計算二級過濾器阻力(清潔狀態和設計終阻力狀態)。

考慮吸口所需負壓(保證有效吸塵)。

將所有阻力相加,并考慮一定裕量(10-20%),得到風機所需全壓(負壓)。

設備選型與設計:

吸嘴/吸口: 根據應用場景和物料定制化設計,確保有效捕捉且不易堵塞。

管道: 計算管徑,確定材質和壁厚(耐磨考慮),優化布置。

一級分離器(旋風): 根據風量和分離效率要求選型或設計。

二級過濾器: 根據風量、過濾風速、入口濃度、排放要求、物料特性(尤其防爆)選型。計算所需過濾面積。選擇合適的濾料。

風機: 根據計算的總風量和全壓(負壓)選型。優先選擇高效、低噪、變頻風機(尤其羅茨風機)。考慮備用。

閥門與附件: 選擇耐磨、密封性好的閥門。設置必要的檢測口(負壓表)、泄爆裝置(防爆必須)。

控制系統: 設計滿足自動化運行、監控和保護的PLC/DCS系統方案。

詳細設計與圖紙:

繪制詳細的工藝流程圖。

繪制管道布置圖(平、立面)、設備布置圖。

繪制電氣原理圖、控制系統圖。

編制設備材料清單、技術規格書。

特殊考慮:

耐磨性: 所有與物料接觸的部分(吸嘴、管道彎頭、旋風內壁、灰斗)必須采用耐磨設計(厚壁、內襯耐磨陶瓷/鋼板、特殊耐磨材料)。

防爆: 對于可燃性粉塵(煤、糧食、硫磺等),系統必須整體按照防爆標準設計:

設備防爆等級(風機、電機、除塵器、閥門、儀表等)。

泄爆片、隔爆閥。

設備可靠接地,消除靜電。

火花探測與熄滅系統(可選)。

控制系統的防爆要求。

防潮/防腐蝕: 沿海港口環境需考慮鹽霧腐蝕,選用不銹鋼、防腐涂層等。

防寒: 北方港口需考慮保溫、伴熱(尤其是灰斗、卸灰裝置)。

噪音控制: 風機是主要噪聲源,需考慮隔音罩、消聲器等。

四、 設計難點與挑戰

復雜多變的工況: 物料特性變化、作業位置移動(如移動設備)、環境因素(風、雨)。

高磨損: 散貨(尤其是礦石)磨損性極強,設備壽命是挑戰。

防爆要求: 增加了系統復雜性和成本。

長距離輸送: 大型碼頭管網可能很長,阻力大,對風機要求高。

能耗優化: 大功率風機是能耗大戶,變頻分區控制至關重要。

維護便利性: 在空間受限、環境惡劣的港口,維護便捷設計是難點。

五、 發展趨勢

智能化: 物聯網技術應用,實現遠程監控、故障診斷、預測性維護、運行優化(如基于AI的風機變頻控制)。

節能化: 更高效率的風機、更優化的系統設計、智能控制策略。

模塊化與標準化: 縮短設計制造周期,降低成本。

高可靠性設計: 更耐磨材料、更優的結構設計,延長設備壽命,降低維護成本。

多功能集成: 與灑水抑塵、干霧抑塵等系統聯動協同控制。

港口碼頭散貨轉運真空清掃系統設計是一個系統工程,需要綜合考慮工藝需求、物料特性、環境因素、安全法規和經濟性。成功的核心在于精準的需求分析、合理的風網設計、關鍵設備(風機、分離器、過濾器)的正確選型、耐磨防爆等特殊要求的滿足以及智能化的控制。設計中應特別注重細節,如吸嘴的優化、管道的順暢布置、耐磨措施的實施和防爆安全的保障。

港口碼頭散貨轉運真空清掃系統設計是一個zhuan ye性很強的工程領域,旨在高效、環保地收集轉運過程中(如卸船、裝船、堆取料、皮帶機轉運點等)散落的物料(如煤炭、礦石、糧食、化肥等),減少物料損耗、改善工作環境、滿足環保要求并降低二次揚塵。以下是其設計的關鍵要素和步驟:一、 系統核心目標高效收集: 快速、徹底地收集散落的物料。環保達標: 顯著降低作業區域的粉塵濃度,滿足國家和地方的環保排放標準。物料回收: 將收集的物料有效回收利用,減少經濟損失。安全可靠: 系統運行安全穩定,適應港口惡劣環境(潮濕、鹽霧、振動、大溫差)。操作維護簡便: 易于操作、監控和維護,降低運行成本。經濟性: 在滿足功能的前提下,優化投資和運行成本(能耗、維護)。二、 系統主要構成一個典型的港口散貨轉運真空清掃系統通常包括以下核心部分:吸塵單元:吸嘴/吸口: 設計是關鍵!需根據不同應用場景(皮帶機落料點、地面、車廂/船艙清掃)設計專用吸嘴。皮帶機轉運點: 通常為條形吸口,覆蓋落料軌跡,配合密封罩。考慮物料特性(粒度、比重、濕度)設計風速和開口形狀,防止堵塞。地面清掃: 手推式、駕駛式或固定式吸嘴。需耐磨、抗沖擊,可能配備刷子或刮板輔助。車廂/船艙清掃: 通常為手持或車載式伸縮軟管和專用吸頭。密封罩/圍擋: 在揚塵點(如皮帶機頭部、堆取料機斗輪處)設置有效的局部密閉罩,限制粉塵擴散范圍,提高吸塵效率。密封性是關鍵。管網系統:管道: 輸送含塵空氣的通道。材料需耐磨、耐腐蝕(常用碳鋼噴涂耐磨涂層、不銹鋼、超高分子量聚乙烯)。管徑根據風量、風速和物料特性計算確定。風速設計: 必須保證*低輸送風速,防止物料在管道內沉積堵塞。不同物料所需*低風速差異很大(如煤粉約18-20m/s,鐵礦粉約22-25m/s,糧食可能低些但需防爆)。管路布局: 力求短、直、順,減少彎頭數量(尤其避免水平90°彎頭),彎頭采用大曲率半徑。考慮坡度,便于可能的物料自流。設置必要的清灰口。閥門: 用于系統調節、分區控制(降低能耗)、維護隔離(如氣動或手動蝶閥、插板閥)。分離與過濾單元:一級分離(預分離器): 通常為旋風分離器。利用離心力分離大部分(通常80%-95%)粗顆粒物料,減輕后續過濾器負擔,降低磨損。設計需根據風量、物料特性優化,保證分離效率和低阻力。二級過濾: 核心凈化設備,處理預分離后的含細粉塵氣流。常用類型:脈沖噴吹布袋除塵器: *常用。過濾精度高,適應性強。濾料選擇至關重要(需考慮耐溫、防潮、防油、防靜電、耐磨、過濾精度)。防爆設計(泄爆片、隔爆閥)對于煤、糧食、硫磺等物料是必須的。濾筒除塵器: 結構緊湊,過濾面積大,維護相對方便。同樣需注重濾材選擇和防爆。灰斗與排灰裝置: 收集分離和過濾下來的物料。灰斗需有足夠容量和傾角(>60°),防止搭橋。排灰裝置(旋轉卸料閥、雙翻板閥等)需密封性好,防止漏風,并能將物料順暢排出到指定位置(回收料斗、皮帶機等)。真空動力單元:真空風機: 系統“心臟”。提供克服管網阻力、分離過濾設備阻力和維持吸口負壓所需的風量和負壓(真空度)。選型關鍵: 根據系統總風量、總阻力(計算得出)和所需負壓選型。通常選用高壓離心風機或羅茨風機。離心風機: 效率較高,噪音相對低,但風壓相對羅茨風機低些,風量隨阻力變化較大。適用于風量大、阻力中等的系統。羅茨風機: 提供恒定的風量(容積式),風壓高且穩定,特別適合長距離輸送或阻力波動大的系統,但噪音大、效率稍低。是港口高負壓大吸力系統的首選。變頻控制: 強烈推薦!根據實際需求(如開啟的吸點數量)調節風機轉速,大幅降低能耗和噪音。物料回收與輸送:收集的物料需有效回收利用。常見方式:排入下層皮帶機(*常見、*經濟)。排入小型收集料斗,定期由抓斗或裝載機清運。通過氣力輸送或螺旋輸送機送回主流程。設計需保證回收路徑順暢,避免二次堵塞或揚塵。控制系統:核心功能:風機啟停、變頻控制。脈沖清灰控制(定時、定壓差)。閥門(分區控制閥、卸灰閥)開關控制。系統運行參數監控(風機狀態、各點負壓、壓差、溫度等)。故障報警與聯鎖保護(高溫、超壓差、卸灰閥故障等)。要求: 自動化程度高,操作界面友好(HMI),具備數據記錄和遠程監控能力。防塵、防潮設計。三、 設計關鍵步驟與要點需求分析與現場勘查:明確清掃范圍和對象(具體設備、區域)。確定物料種類、特性(粒度分布、密度、濕度、粘性、爆炸性、磨損性)。了解轉運工藝、作業頻率、揚塵點位置和揚塵特性。評估現場空間布局、電源、壓縮空氣源、回收物料去向等條件。確定環保排放標準和要求。系統風量與負壓計算:風量計算: 確定每個吸塵點的控制風速(根據密封罩形式和開口大小計算所需風量)或經驗值。將所有吸點的風量(考慮同時使用系數)相加得到系統總風量。負壓計算:計算管網阻力(沿程阻力 + 局部阻力)。計算一級分離器阻力。計算二級過濾器阻力(清潔狀態和設計終阻力狀態)。考慮吸口所需負壓(保證有效吸塵)。將所有阻力相加,并考慮一定裕量(10-20%),得到風機所需全壓(負壓)。設備選型與設計:吸嘴/吸口: 根據應用場景和物料定制化設計,確保有效捕捉且不易堵塞。管道: 計算管徑,確定材質和壁厚(耐磨考慮),優化布置。一級分離器(旋風): 根據風量和分離效率要求選型或設計。二級過濾器: 根據風量、過濾風速、入口濃度、排放要求、物料特性(尤其防爆)選型。計算所需過濾面積。選擇合適的濾料。風機: 根據計算的總風量和全壓(負壓)選型。優先選擇高效、低噪、變頻風機(尤其羅茨風機)。考慮備用。閥門與附件: 選擇耐磨、密封性好的閥門。設置必要的檢測口(負壓表)、泄爆裝置(防爆必須)。控制系統: 設計滿足自動化運行、監控和保護的PLC/DCS系統方案。詳細設計與圖紙:繪制詳細的工藝流程圖。繪制管道布置圖(平、立面)、設備布置圖。繪制電氣原理圖、控制系統圖。編制設備材料清單、技術規格書。特殊考慮:耐磨性: 所有與物料接觸的部分(吸嘴、管道彎頭、旋風內壁、灰斗)必須采用耐磨設計(厚壁、內襯耐磨陶瓷/鋼板、特殊耐磨材料)。防爆: 對于可燃性粉塵(煤、糧食、硫磺等),系統必須整體按照防爆標準設計:設備防爆等級(風機、電機、除塵器、閥門、儀表等)。泄爆片、隔爆閥。設備可靠接地,消除靜電。火花探測與熄滅系統(可選)。控制系統的防爆要求。防潮/防腐蝕: 沿海港口環境需考慮鹽霧腐蝕,選用不銹鋼、防腐涂層等。防寒: 北方港口需考慮保溫、伴熱(尤其是灰斗、卸灰裝置)。噪音控制: 風機是主要噪聲源,需考慮隔音罩、消聲器等。四、 設計難點與挑戰復雜多變的工況: 物料特性變化、作業位置移動(如移動設備)、環境因素(風、雨)。高磨損: 散貨(尤其是礦石)磨損性極強,設備壽命是挑戰。防爆要求: 增加了系統復雜性和成本。長距離輸送: 大型碼頭管網可能很長,阻力大,對風機要求高。能耗優化: 大功率風機是能耗大戶,變頻分區控制至關重要。維護便利性: 在空間受限、環境惡劣的港口,維護便捷設計是難點。五、 發展趨勢智能化: 物聯網技術應用,實現遠程監控、故障診斷、預測性維護、運行優化(如基于AI的風機變頻控制)。節能化: 更高效率的風機、更優化的系統設計、智能控制策略。模塊化與標準化: 縮短設計制造周期,降低成本。高可靠性設計: 更耐磨材料、更優的結構設計,延長設備壽命,降低維護成本。多功能集成: 與灑水抑塵、干霧抑塵等系統聯動協同控制。港口碼頭散貨轉運真空清掃系統設計是一個系統工程,需要綜合考慮工藝需求、物料特性、環境因素、安全法規和經濟性。成功的核心在于精準的需求分析、合理的風網設計、關鍵設備(風機、分離器、過濾器)的正確選型、耐磨防爆等特殊要求的滿足以及智能化的控制。設計中應特別注重細節,如吸嘴的優化、管道的順暢布置、耐磨措施的實施和防爆安全的保障。

港口碼頭散貨轉運真空清掃系統設計是一個zhuan ye性很強的工程領域,旨在高效、環保地收集轉運過程中(如卸船、裝船、堆取料、皮帶機轉運點等)散落的物料(如煤炭、礦石、糧食、化肥等),減少物料損耗、改善工作環境、滿足環保要求并降低二次揚塵。以下是其設計的關鍵要素和步驟:一、 系統核心目標高效收集: 快速、徹底地收集散落的物料。環保達標: 顯著降低作業區域的粉塵濃度,滿足國家和地方的環保排放標準。物料回收: 將收集的物料有效回收利用,減少經濟損失。安全可靠: 系統運行安全穩定,適應港口惡劣環境(潮濕、鹽霧、振動、大溫差)。操作維護簡便: 易于操作、監控和維護,降低運行成本。經濟性: 在滿足功能的前提下,優化投資和運行成本(能耗、維護)。二、 系統主要構成一個典型的港口散貨轉運真空清掃系統通常包括以下核心部分:吸塵單元:吸嘴/吸口: 設計是關鍵!需根據不同應用場景(皮帶機落料點、地面、車廂/船艙清掃)設計專用吸嘴。皮帶機轉運點: 通常為條形吸口,覆蓋落料軌跡,配合密封罩。考慮物料特性(粒度、比重、濕度)設計風速和開口形狀,防止堵塞。地面清掃: 手推式、駕駛式或固定式吸嘴。需耐磨、抗沖擊,可能配備刷子或刮板輔助。車廂/船艙清掃: 通常為手持或車載式伸縮軟管和專用吸頭。密封罩/圍擋: 在揚塵點(如皮帶機頭部、堆取料機斗輪處)設置有效的局部密閉罩,限制粉塵擴散范圍,提高吸塵效率。密封性是關鍵。管網系統:管道: 輸送含塵空氣的通道。材料需耐磨、耐腐蝕(常用碳鋼噴涂耐磨涂層、不銹鋼、超高分子量聚乙烯)。管徑根據風量、風速和物料特性計算確定。風速設計: 必須保證*低輸送風速,防止物料在管道內沉積堵塞。不同物料所需*低風速差異很大(如煤粉約18-20m/s,鐵礦粉約22-25m/s,糧食可能低些但需防爆)。管路布局: 力求短、直、順,減少彎頭數量(尤其避免水平90°彎頭),彎頭采用大曲率半徑。考慮坡度,便于可能的物料自流。設置必要的清灰口。閥門: 用于系統調節、分區控制(降低能耗)、維護隔離(如氣動或手動蝶閥、插板閥)。分離與過濾單元:一級分離(預分離器): 通常為旋風分離器。利用離心力分離大部分(通常80%-95%)粗顆粒物料,減輕后續過濾器負擔,降低磨損。設計需根據風量、物料特性優化,保證分離效率和低阻力。二級過濾: 核心凈化設備,處理預分離后的含細粉塵氣流。常用類型:脈沖噴吹布袋除塵器: *常用。過濾精度高,適應性強。濾料選擇至關重要(需考慮耐溫、防潮、防油、防靜電、耐磨、過濾精度)。防爆設計(泄爆片、隔爆閥)對于煤、糧食、硫磺等物料是必須的。濾筒除塵器: 結構緊湊,過濾面積大,維護相對方便。同樣需注重濾材選擇和防爆。灰斗與排灰裝置: 收集分離和過濾下來的物料。灰斗需有足夠容量和傾角(>60°),防止搭橋。排灰裝置(旋轉卸料閥、雙翻板閥等)需密封性好,防止漏風,并能將物料順暢排出到指定位置(回收料斗、皮帶機等)。真空動力單元:真空風機: 系統“心臟”。提供克服管網阻力、分離過濾設備阻力和維持吸口負壓所需的風量和負壓(真空度)。選型關鍵: 根據系統總風量、總阻力(計算得出)和所需負壓選型。通常選用高壓離心風機或羅茨風機。離心風機: 效率較高,噪音相對低,但風壓相對羅茨風機低些,風量隨阻力變化較大。適用于風量大、阻力中等的系統。羅茨風機: 提供恒定的風量(容積式),風壓高且穩定,特別適合長距離輸送或阻力波動大的系統,但噪音大、效率稍低。是港口高負壓大吸力系統的首選。變頻控制: 強烈推薦!根據實際需求(如開啟的吸點數量)調節風機轉速,大幅降低能耗和噪音。物料回收與輸送:收集的物料需有效回收利用。常見方式:排入下層皮帶機(*常見、*經濟)。排入小型收集料斗,定期由抓斗或裝載機清運。通過氣力輸送或螺旋輸送機送回主流程。設計需保證回收路徑順暢,避免二次堵塞或揚塵。控制系統:核心功能:風機啟停、變頻控制。脈沖清灰控制(定時、定壓差)。閥門(分區控制閥、卸灰閥)開關控制。系統運行參數監控(風機狀態、各點負壓、壓差、溫度等)。故障報警與聯鎖保護(高溫、超壓差、卸灰閥故障等)。要求: 自動化程度高,操作界面友好(HMI),具備數據記錄和遠程監控能力。防塵、防潮設計。三、 設計關鍵步驟與要點需求分析與現場勘查:明確清掃范圍和對象(具體設備、區域)。確定物料種類、特性(粒度分布、密度、濕度、粘性、爆炸性、磨損性)。了解轉運工藝、作業頻率、揚塵點位置和揚塵特性。評估現場空間布局、電源、壓縮空氣源、回收物料去向等條件。確定環保排放標準和要求。系統風量與負壓計算:風量計算: 確定每個吸塵點的控制風速(根據密封罩形式和開口大小計算所需風量)或經驗值。將所有吸點的風量(考慮同時使用系數)相加得到系統總風量。負壓計算:計算管網阻力(沿程阻力 + 局部阻力)。計算一級分離器阻力。計算二級過濾器阻力(清潔狀態和設計終阻力狀態)。考慮吸口所需負壓(保證有效吸塵)。將所有阻力相加,并考慮一定裕量(10-20%),得到風機所需全壓(負壓)。設備選型與設計:吸嘴/吸口: 根據應用場景和物料定制化設計,確保有效捕捉且不易堵塞。管道: 計算管徑,確定材質和壁厚(耐磨考慮),優化布置。一級分離器(旋風): 根據風量和分離效率要求選型或設計。二級過濾器: 根據風量、過濾風速、入口濃度、排放要求、物料特性(尤其防爆)選型。計算所需過濾面積。選擇合適的濾料。風機: 根據計算的總風量和全壓(負壓)選型。優先選擇高效、低噪、變頻風機(尤其羅茨風機)。考慮備用。閥門與附件: 選擇耐磨、密封性好的閥門。設置必要的檢測口(負壓表)、泄爆裝置(防爆必須)。控制系統: 設計滿足自動化運行、監控和保護的PLC/DCS系統方案。詳細設計與圖紙:繪制詳細的工藝流程圖。繪制管道布置圖(平、立面)、設備布置圖。繪制電氣原理圖、控制系統圖。編制設備材料清單、技術規格書。特殊考慮:耐磨性: 所有與物料接觸的部分(吸嘴、管道彎頭、旋風內壁、灰斗)必須采用耐磨設計(厚壁、內襯耐磨陶瓷/鋼板、特殊耐磨材料)。防爆: 對于可燃性粉塵(煤、糧食、硫磺等),系統必須整體按照防爆標準設計:設備防爆等級(風機、電機、除塵器、閥門、儀表等)。泄爆片、隔爆閥。設備可靠接地,消除靜電。火花探測與熄滅系統(可選)。控制系統的防爆要求。防潮/防腐蝕: 沿海港口環境需考慮鹽霧腐蝕,選用不銹鋼、防腐涂層等。防寒: 北方港口需考慮保溫、伴熱(尤其是灰斗、卸灰裝置)。噪音控制: 風機是主要噪聲源,需考慮隔音罩、消聲器等。四、 設計難點與挑戰復雜多變的工況: 物料特性變化、作業位置移動(如移動設備)、環境因素(風、雨)。高磨損: 散貨(尤其是礦石)磨損性極強,設備壽命是挑戰。防爆要求: 增加了系統復雜性和成本。長距離輸送: 大型碼頭管網可能很長,阻力大,對風機要求高。能耗優化: 大功率風機是能耗大戶,變頻分區控制至關重要。維護便利性: 在空間受限、環境惡劣的港口,維護便捷設計是難點。五、 發展趨勢智能化: 物聯網技術應用,實現遠程監控、故障診斷、預測性維護、運行優化(如基于AI的風機變頻控制)。節能化: 更高效率的風機、更優化的系統設計、智能控制策略。模塊化與標準化: 縮短設計制造周期,降低成本。高可靠性設計: 更耐磨材料、更優的結構設計,延長設備壽命,降低維護成本。多功能集成: 與灑水抑塵、干霧抑塵等系統聯動協同控制。港口碼頭散貨轉運真空清掃系統設計是一個系統工程,需要綜合考慮工藝需求、物料特性、環境因素、安全法規和經濟性。成功的核心在于精準的需求分析、合理的風網設計、關鍵設備(風機、分離器、過濾器)的正確選型、耐磨防爆等特殊要求的滿足以及智能化的控制。設計中應特別注重細節,如吸嘴的優化、管道的順暢布置、耐磨措施的實施和防爆安全的保障。